Ausgabe 34 · Mai 2022

Diesen Artikel als PDF

Bauanleitung für ein Lastenrad

von Andreas Kircher und Andreas Schirling

Wir sind Kollegen, Freunde, Ingenieure und: fahrradbegeistert. Jede Woche legen wir zusammen mehrere Kilometer mit dem Rad zur Arbeit zurück. Dabei entstand aus einem »Wollte-ich-schon-immer-mal-Machen« eine realisierbare Idee: selbst ein eigenes Lastenrad zu bauen. Klingt erst mal kompliziert? War es auch – aber nicht unmöglich. Und so haben wir zwei es gemacht:

Motivation und Konzept – wohin soll die Reise gehen?

Zugegeben: Die Auswahl an Lastenrädern ist wirklich sehr groß. Und gerade in Darmstadt sind wir mit mindestens zwei Lastenradherstellern gesegnet. Warum nicht einfach eins aus der großen Auswahl kaufen? Getreu dem Motto »Warum billig ein Fahrrad kaufen, wenn man es auch für teuer Geld selber machen kann« beschließen wir, eins zu bauen. Mit dieser Idee haben wir schon einige Zeit geliebäugelt. Und ganz unerfahren sind wir auch nicht, denn Andreas Kircher hat bereits einige Liegeräder selbst gebaut. Nach vielen gemeinsam zurückgelegten Fahrradkilometern stand das grobe Konzept fest: Wir bauen uns ein sportliches Lastenrad – mit der Betonung auf sportlich!

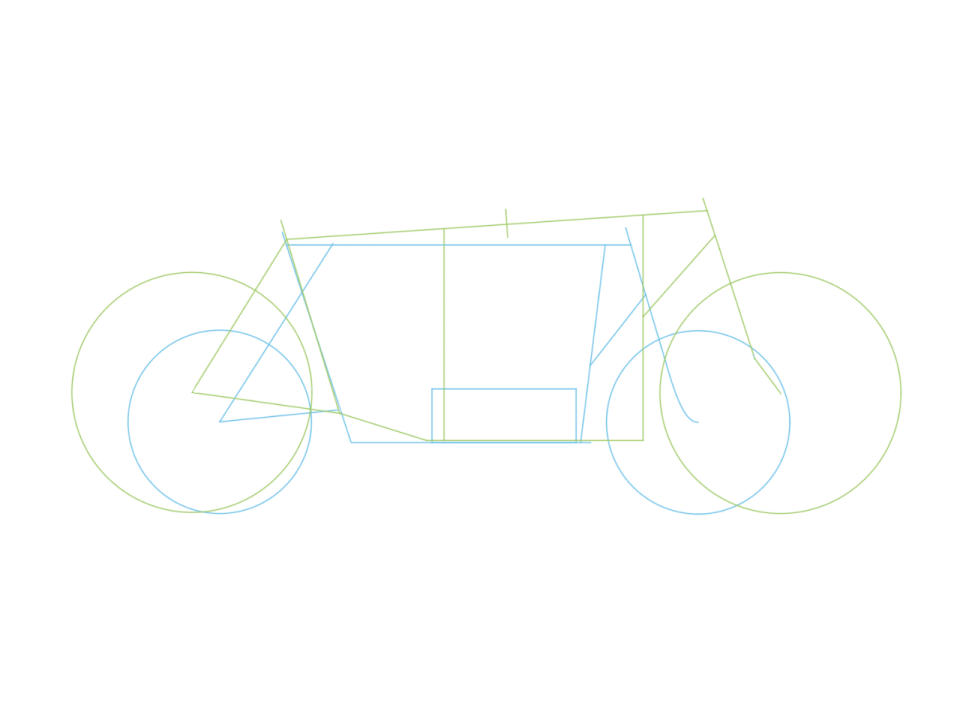

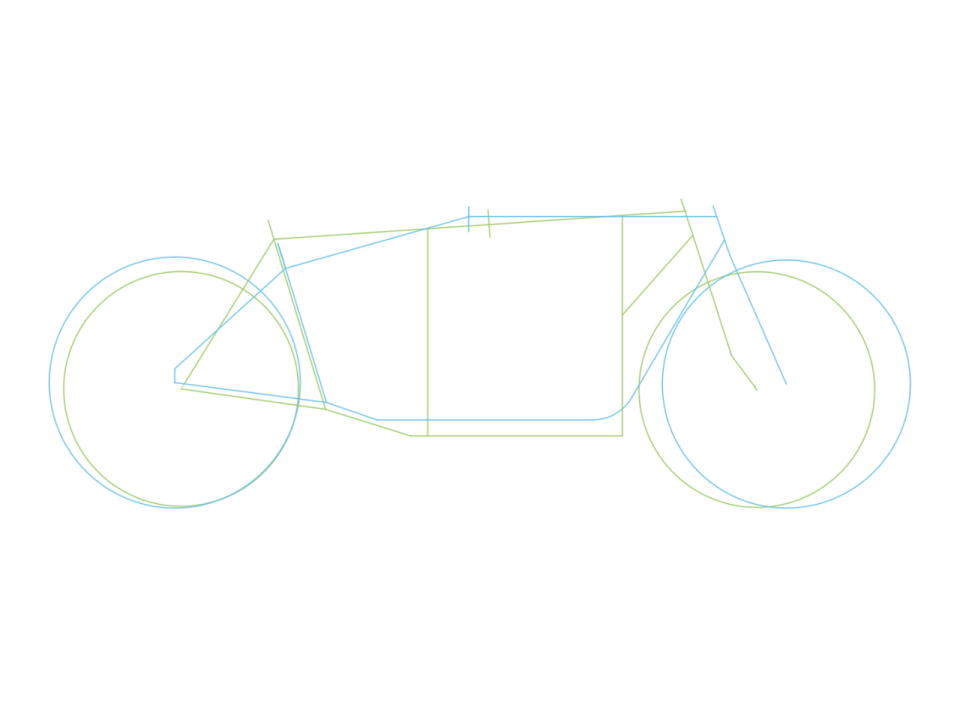

Zuerst orientierten wir uns am GinkGo-Lastenrad, das 2019 neu herauskam – und entschieden uns bei unserer Version für Stahlrohre, hartgelötet mit Messinglot (fillet brazed). Nur: Wer kann mitten im Lockdown Rohre nach unseren Vorstellungen biegen? Einen CNC-Rohrbiegebetrieb vor Ort zu finden war knifflig. Vom Geländerbauer wurden wir zu Spezialfirmen weitergeleitet. Aber keiner war willens, uns die Rohre in der Stärke und den gewünschten Radien zu biegen. Deshalb änderten wir kurzerhand die Konstruktion. Die recht seltene Rahmengeometrie unserer Wahl hat den schönen Namen »Long Diamond«.

Welche Anforderungen hatten wir an das Rad?

- kein Hilfsmotor, für E-Bikes sind wir mit Mitte 50 noch zu jung

- mindestens zwei Getränkekisten (20 × 0,5 l, übereinander) transportierbar

- flexibler Lastenkorbaufbau

- fahrbar wie ein »normales« Rad

- tauglich für Fahrradständer und kleine Stellplätze

- 50 mm breite Reifen in 27,5″

Durch die weitere Recherche entdeckten wir den »Kleinlaster« von Nele Dittmar und die Frances Cycles als eine gute Basis. Allerdings wollten wir wegen des angestrebten Sportfaktors hinten und vorne die großen Räder. Unser Entwurf war von Achse zu Achse bei vergleichbarer Ladefläche glatte 10 cm kürzer als das GinkGo, dafür aber 40 cm länger als der »Kleinlaster«.

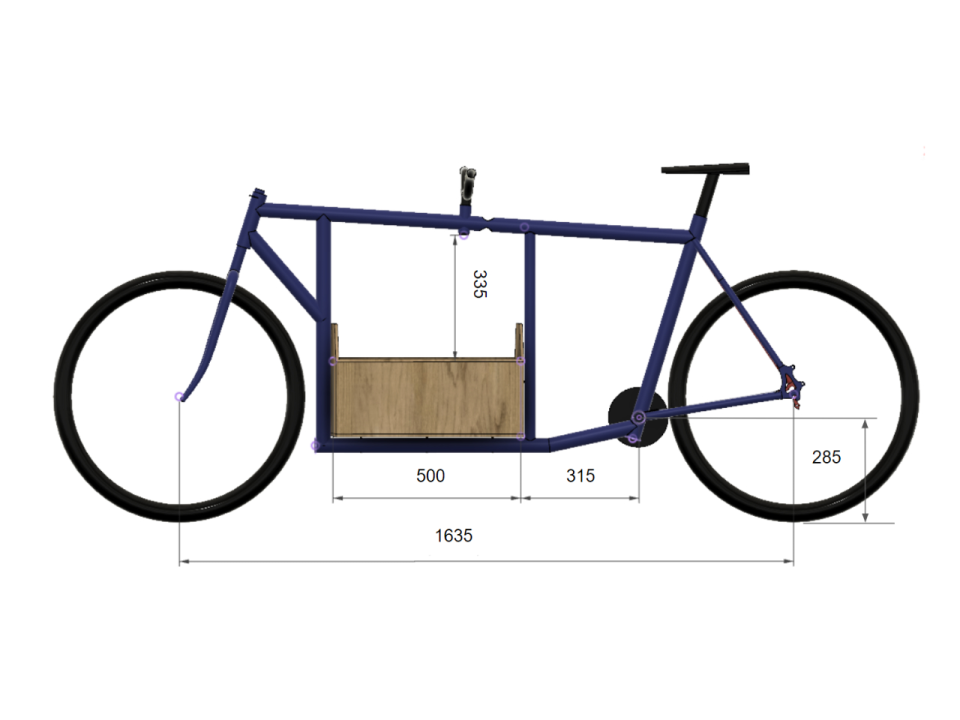

Die Verkürzung im Radstand gegenüber dem GinkGo kommt unter anderem durch das Unterrohr. Dieses wird bei unserem Rad im rechten Winkel um den Lastenkorb geführt. Im Fall des GinkGo sind die Unterrohre geschwungen und seitlich geführt. Die Hauptabmessungen des Rades in Rahmenhöhe 56 sind Bild 4 zu entnehmen.

Die Ladefläche entsteht bei uns durch den »eingehängten« Lastenkorb. Der Korb wird nur mittig durch das Unterrohr gestützt. Das erlaubte auch den platzsparenden Aufbau des schlanken Rahmens mit einer recht einfachen Rahmenlehre. Somit vereinfachte sich auch die Herstellung signifikant, Gewicht und Steifigkeit profitierten ebenso.

Anfänglich wollten wir auf die Biegung des Unterrohres verzichten. Sie ist aber wichtig: Der Lastenkorb wird abgesenkt und es entsteht eine höhere Ladefläche mit tieferem Schwerpunkt. Außerdem verkürzen sich so die Beine des Ständers. Da ein selber Biegen schwierig ist, wurde es auf Stoß gelötet und mit Blechlaschen von außen verstärkt.

Bei der Lenkung haben wir uns für eine einfache Lenkstange entschieden, die mit zwei Klemmen an Lenker und Steuerkopf (jeweils 1 1/8″) fixiert wird. Kugelgelenkköpfe gleichen den Winkel spielfrei aus (Bild 6).

Als Begrenzung des Lenkeinschlags von ca. +/–45° wurde am »Lenker«-Steuerkopf unten ein Anschlag integriert. Simpel und funktional – die Einschränkungen hinsichtlich Lenkungseinschlag nahmen wir in Kauf. (Nele Dittmar hat zwar eine interessante und optisch sehr ansprechende Alternative mithilfe einer Kette, diese ist allerdings aufwendig und schränkt die Ladezone ein.) Zum Fahren eignet sich unsere Lösung perfekt und zum Rangieren ist das Rad leicht genug, um einfach herumgehoben zu werden. Da die Lenkstange über das Oberrohr Lenkachse und Steuerkopf miteinander verbindet, reichte wegen der geringen Kräfte und der kurzen Länge ein recht dünnes Rohr (Ausführung und Dimensionierung angelehnt an Lang-Liegeräder mit Lenker unter dem Sitz). Uns war bei dieser Rahmengeometrie wichtig, dass wir den Rahmen mit der Finiten-Elemente-Methode (FEM) berechnen können. Mehr dazu weiter unten.

Zur Kontrolle der eigenen Berechnungen vermaßen wir noch das Backfiets der Nachbarin, inklusive Übertrag in das CAD. Als CAD-Tool wurde Fusion 360 verwendet. Zwar gibt es (kostenlose) Fahrrad-Konstruktionssoftware wie zum Beispiel Bike-CAD, diese ist aber nicht auf Lastenräder anwendbar.

Um das Auf- und Absteigen etwas zu erleichtern, ist das Tretlager mit 285 mm sehr niedrig ausgeführt. Dies ist mit 175-mm-Kurbeln allerdings auch für ein Lastenrad grenzwertig, da die Pedale in unterer Stellung bei Fahrbahnwellen oder in Kurven schnell Bodenkontakt bekommen.

Bei der Ausführung des Ständers gingen wir getrennte Wege: Eines unserer Räder ist klassisch ausgeführt mit Zentralständer am Tretlager, das andere hat einen Ständer unter dem Lastenkorb. Dabei ist die Drehachse des Ständers mittig durch das Unterrohr geführt. Um den Ständer montieren zu können, ist der Ständer in zwei Teilen ausgeführt: Zuerst wird die Achse montiert, an der ein Arm angelötet ist, dann wird der zweite Arm verschraubt.

Erste Herausforderung: Woher kommt das Rohr?

Unsere ersten Berechnungen führten wir mit Baustahl durch. Doch damit wäre das Lastenrad zu schwer geworden (Wandstärke!). Deshalb stiegen wir auf 25CrMo4 um. Doch woher bekommt man diesen in den gewünschten Durchmessern? In Deutschland gibt es immerhin einen Versand für Rahmenbauer: Reset Racing. Die benötigten Teile wie Tretlager, Anschweißnippel usw. gab es dort. Aber leider keine Rohre in den von uns benötigten Dimensionen. Die metrischen Rohre bestellten wir deshalb bei einem Händler für Motorsportaufbauten. Das war nicht nur der größte und schwerste, sondern auch der teuerste Posten unserer Lastenräder. Bei der Bestellung wurden 25 % Verschnitt eingeplant. Das klingt erst mal viel, war aber tatsächlich ambitioniert. Für die Hauptrohre wurde 40 mm × 1 mm, für das Steuerrohr 40 mm × 1,5 mm, für die Sattelstrebe 18 mm × 1 mm und für die Kettenstrebe 22 mm × 1 mm verwendet. Steuerkopflager und Sattelstütze sind leider immer noch auf Zollmaße ausgelegt. Deshalb wurden Hülsen als Adapter zwischen Zoll und Metrisch verwendet.

Das Lot gibt es weder im Baumarkt noch im ortsansässigen Schweiß- und Gashandel. Es gibt Speziallegierungen für den Fahrradbau. Wir bestellten über ein Kilogramm Messinglot und Neusilberlot für die Anbauteile und zum Heften der zugeschnittenen Rohre – und das brauchten wir auch auf. Allerdings nicht nur für den Rahmen, sondern auch für vorherige Übungszwecke. Denn Löten will gelernt sein.

Die Ausfallenden und Lenkstangenteile konstruierten wir speziell für diesen Rahmen (Sattel und Kettenstrebe haben einen größeren Durchmesser als gewöhnlich, deswegen konnten wir keine üblichen Ausfallenden verwenden). Diese Teile haben wir von einem Dienstleister aus Blech laserstrahlschneiden lassen.

Die Anbauteile, Reifen, Bremsen (mechanische Scheibenbremsen) usw. orderten wir je nach Verfügbarkeit (aufgrund von Corona und Fahrradboom ist die Lieferkette durcheinander) lokal beim Fahrradhändler oder bei diversen Versendern.

Butter bei die Fische: Rahmenlehre und Vorrichtungen

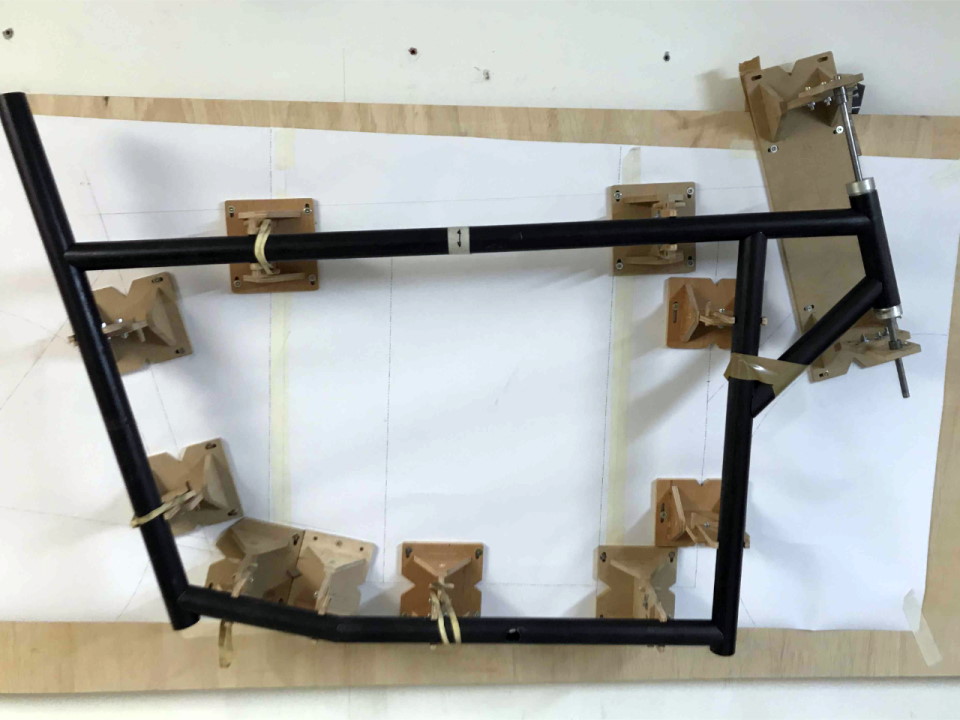

Die einzelnen Rohre für den Fahrradrahmen mussten über eine spezielle Rahmenlehre ausgerichtet werden – zum Heften und auch als Zuschnittskontrolle. Vorher wurden sie durch Bohren mit dem Kreisschneider und Schleifen exakt an das jeweils kontaktierende Rohr angepasst. Danach wurden sie noch in der Rahmenlehre geheftet. Diese fertigten wir speziell für die Räder an. Basis dafür war eine Tischlerplatte, die an acht verstellbaren Punkten an der Wand angebracht war. Mithilfe eines Lasers richteten wir die Platte eben aus. Die Rahmenmaße wurden mit A0-Ausdrucken auf die Tischlerplatte geklebt.

Für den Rahmen haben wir 13 Böcke gebraucht, die mit einer CNC-Fräse angefertigt wurden. Jedes Rohr wurde in zwei »Böcken« geführt. Die Böcke wurden auf der Zeichnung anhand der Rohrmittellinie an zwei Einkerbungen ausgerichtet (Bild 7–9). Insgesamt war diese Konstruktion so genau, dass der geheftete Rahmen auf einer ebenen Richtplatte ca. 1 mm Abweichung vom Ideal zeigte.

Die Lizenz zum Hartlöten oder: Was nicht passt, wird gerichtet

Circa ein Jahr vor diesem Projekt haben wir das Buch über Rahmenbau von H.-C. Smolik auf eBay für einen ordentlichen Preis verkauft (die Ausgabe ist schon lange vergriffen). Bei Projektstart haben wir uns darüber kurz geärgert. Allerdings sind wir bei YouTube auf einen Kanal von Paul Brodie gestoßen, der fünfmal so wertvoll war wie das verkaufte Buch (mancher kennt Paul Brodie noch aus den 1990er Jahren aus den Anfangstagen des Mountainbikes). In diesem Kanal finden sich zahlreiche Videos, die sich mit Rahmenbau befassen. Besonders empfehlenswert sind die Videos zu »Romax«. Hier wird ausführlich auf das Fillet Brazing eingegangen.

Im Gegensatz zum Silberhartlöten mit Muffen werden die Rohre ohne Muffe mit Messing aneinandergelötet. An der Fuge wird Lot aufgebaut, die Naht hinterher rund verschliffen. Das Fillet Brazing erfordert Arbeit gegen die Schwerkraft. Nur auf der Oberseite der Verbindung kann gelötet werden. Das bedeutet, dass bei einer Verbindung das Rohr viele Male etwas weitergedreht werden muss, um immer auf der Oberseite zu löten. Achtet man nicht darauf, läuft das Lot der Schwerkraft folgend an der Seite herunter – und das fehlt später an Material, um einen eleganten Übergang zu schleifen.

Der Hinterbau war anspruchsvoll (Bild 10). Der Rahmen inklusive Gabel wurde an einem ca. 2 m langen Aluminiumprofil fixiert. Die Anschraubpunkte waren Gabelausfallenden, das Tretlager und die Hinterachsausfallenden. So wurden die Kettenstreben zwischen Tretlager und Ausfallenden gelötet – und waren hinterher perfekt ausgerichtet.

Die Sitzstrebe richteten wir mit einer Vorrichtung aus, die sich ans Sattelrohr anschmiegte (Bild 11–12). Der fertig verlötete Rahmen wurde in erster Linie am Hinterbau gerichtet, auch hier waren Paul Brodies Videos ausführlich und hilfreich, zumal er meist einfachste Hilfsmittel verwendet.

Man hätte es sich einfacher machen können. Zum Beispiel durch Verwendung eines vorhandenen Hinterbaus (recycelt aus einem vorhandenen Fahrrad). Aber das hätte die Optik (dünnere Rohre) und Stabilität (nicht für ein Lastenrad dimensioniert) negativ beeinflusst und wäre in unseren Augen Bastelei gewesen.

Das Resultat war ein 5,6 kg leichter Rahmen (ohne Gabel, in der Ausführung 56 cm Rahmenhöhe; das GinkGo in der Ausführung 57 cm ohne Gabel wiegt nach Herstellerangabe 5,2 kg).

Sicherheit geht vor: Überprüfung von Steifigkeit und Festigkeit

Vorüberlegungen

Um die Sicherheit von Fahrrädern zu überprüfen, existieren eine Reihe von Normen (z. B. die EN 14766/14764/14781 Mountainbike/Trekking-/Rennräder bzw. seit 2020 für Lastenräder die DIN 79010, die uns aber nicht vorlag). Diese schreiben verschiedene Überprüfungen der Struktur gegen Überlast und Ermüdung sowohl von Komponenten als auch Rahmen vor. Fahrradhersteller müssen dies als Stand der Technik durch die jeweiligen Prüfungen nachweisen.

Für von einem Rahmenbauer hergestellte Einzelstücke werden diese Prüfungen unseres Wissens allerdings nicht durchgeführt (auch, weil diese teilweise den Rahmen zerstören). Die Abmessungen und Geometrien bewegen sich bei diesen jedoch in einem typischen Rahmen, bei denen man im guten Glauben sein kann, dass genügend Felderfahrung vorliegt. Wie z. B. bei dem typischen »Long-John« und einem Nachbau mit Kenntnis von Geometrie, Wandstärke, Material usw. würde das in erster Näherung auch zutreffen. Zumindest wenn man von dem Einfluss absieht, der durchs Fügen der Rohre durchs Schweißen oder Löten erfolgt.

Anders liegt der Fall natürlich für ein stark abweichendes Konzept wie bei diesen Lastenrädern. Aus zwei Gründen haben wir es als notwendig angesehen, eine Überprüfung von Steifigkeit und Festigkeit vorzunehmen: zum einen aus Sicherheitsgründen gegen Versagen (sprich: Bruch) und zum anderen, um die Fahrbarkeit und Lenkbarkeit zu garantieren.

Um nun mit vertretbarem Aufwand eine Aussage treffen zu können, kam eigentlich nur der Ansatz über eine Berechnung infrage. Eine Absicherung durch Versuch scheiterte schon im Ansatz aus den offensichtlichen Gründen wie Einzelstück, Verfügbarkeit von Equipment usw.

Aber auch der rechnerische Nachweis brachte einige Schwierigkeiten mit sich. Mit der FEM können Verformungen und Spannungen recht zuverlässig untersucht werden, da wie in dem hier vorliegenden Fall die Geometrie durch CAD vorlag. Allerdings sind die FEM und die Ergebnisse nur so genau wie die getroffenen Annahmen es sind. Die größten Unsicherheiten sind hier die Randbedingungen. In unserem Fall: Wie wird der Rahmen fixiert oder eingespannt, wenn eine Last aufgebracht wird? Und alles, was die Lasten angeht wie Größe und Richtung, Anzahl der Lastwechsel. In den oben erwähnten Normen sind eine Reihe von Rahmenprüfungen vorgegeben, die man natürlich rechnerisch nachbilden kann. Im Endeffekt haben wir uns daran orientiert – und das mit etwas ingenieursmäßigem Pragmatismus kombiniert.

Untersuchte Lastfälle

Als Lastfälle wurden vier Situationen untersucht (das Fahrradgewicht wurde nicht berücksichtigt):

- Beladung (Fahrer 100 kg verteilt auf Sattel 50 kg/Lenker 25 kg/Tretlager 25 kg plus Gepäck 50 kg)

- Bremsung mit 0,8 g einschließlich Fahrer und Gepäck

- Verdrehsteifigkeit des Steuerkopfes

- Wiegetritt-ähnliche Belastung

Auf Bild 13 ist der vernetzte Rahmen zu sehen. Die Vernetzung erfolgte mit Schalenelementen, in Summe ca. 7.500 Elemente (Schalen werden für Untersuchungen von dünnwandigen Strukturen verwendet und bieten sich dementsprechend für Rohre an). Verwendet wurde für die Berechnung Ansys Mechanical, leider bietet Fusion 360 keine Schalenelemente.

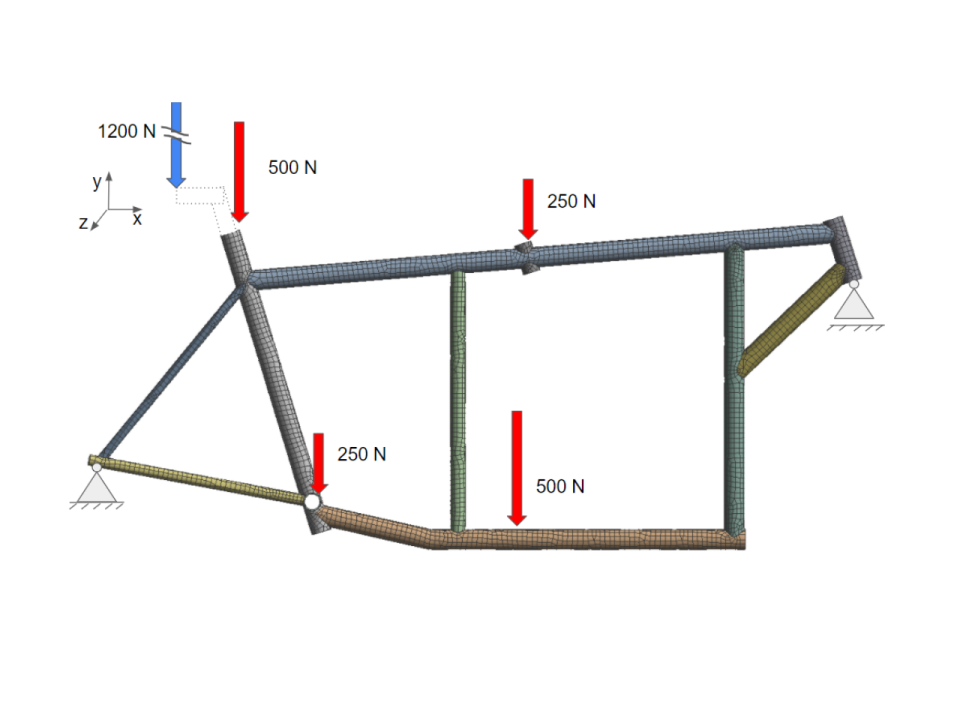

Lasten und Randbedingung »Beladung«

Der erwähnte Lastfall »Beladung« ist mit roten Pfeilen dargestellt (1 kg Gewichtskraft entspricht ca. 10 N [Newton]), siehe Bild 13). In der Norm EN 14764 ist für gefederte Mountainbikes ein ähnlicher Lastfall definiert, hier wird nur an der Sattelstütze mit 1.200 N belastet, dargestellt durch den blauen Pfeil.

Der Rahmen ist an den Ausfallenden eingespannt in allen Raumrichtungen (x, y, z), Rotation ist zulässig, am Steuerkopf ist eine Fixierung in z-Richtung vorhanden.

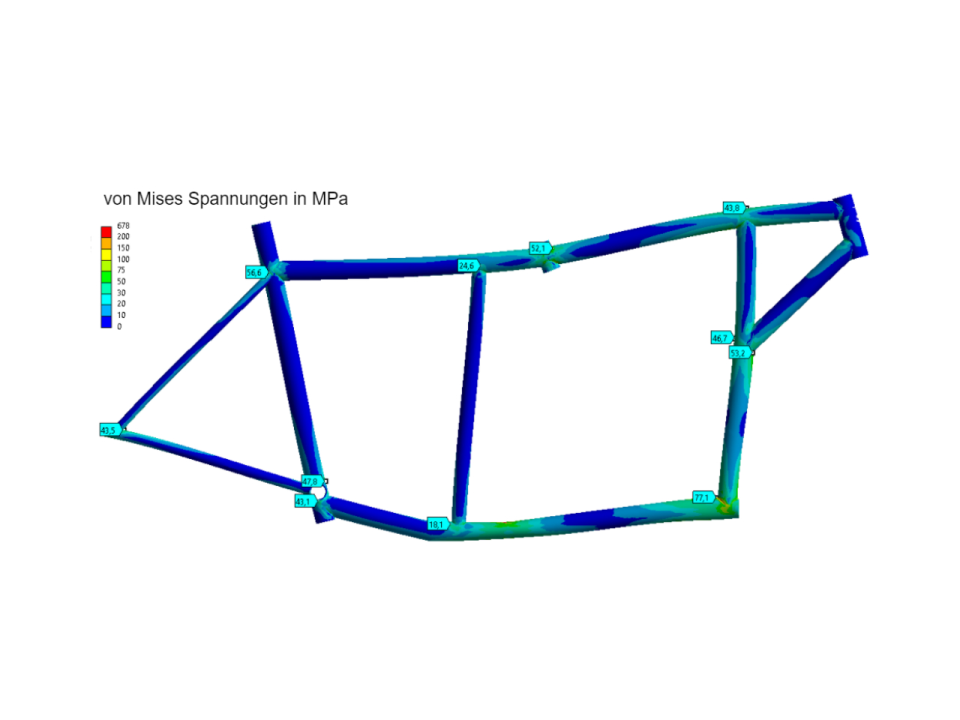

Dafür ist das Lastenrad schließlich da: Auswertung Lastfall »Beladung«

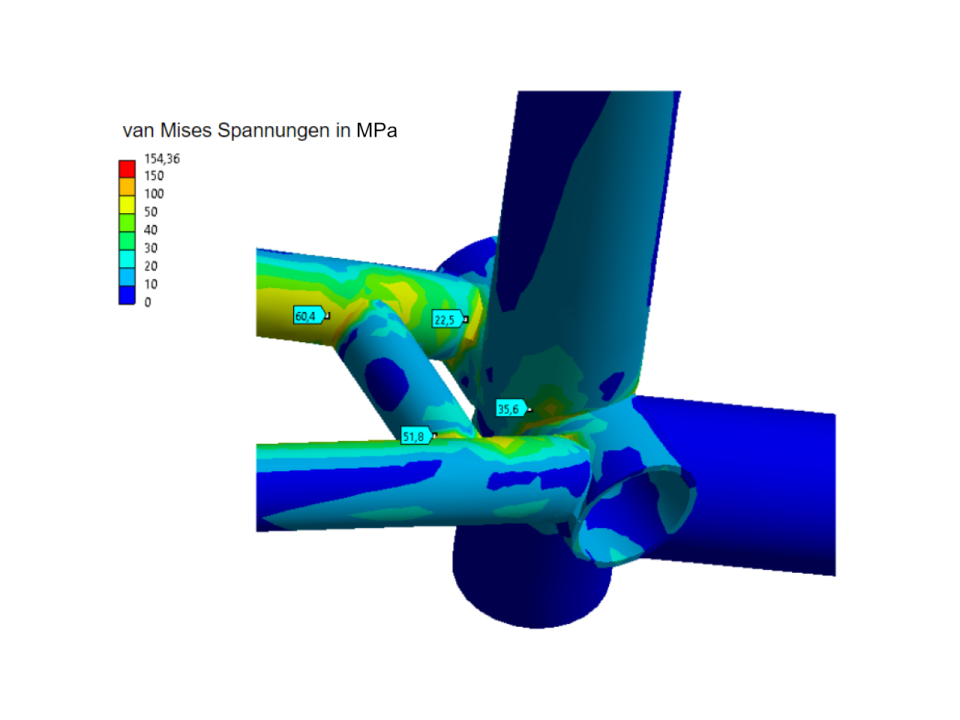

Die Ergebnisse der Berechnung Lastfall »Beladung« sind in Bild 14 ersichtlich. Die Verformungen sind um den Faktor 50 überhöht dargestellt. Ausgewertet sind die von Mises-Spannungen (die Mises-Spannung rechnet den mehraxialen Spannungszustand – d. h., an einem Punkt im Material kommen aus mehreren Richtungen Belastungen an – auf einen Wert, der vergleichbar ist mit einem einaxialen Spannungszustand, das ist zum Beispiel die Belastung eines Drahtes, den man zieht). Die ermittelte Spannung lässt sich dann mit typischen Materialkennwerten von Stahl abgleichen.

Die Spannungen sind an einigen Punkten exemplarisch ausgewertet. Die höchsten Belastungen von ca. 80 MPa treten an dem vorderen senkrechten Rohr auf, nahe des Knotenpunkts der Rohre. Das ist auch zu erwarten – die Last wird hier 90° hart um die Ecke geleitet. Eine adäquate Biegung des gewählten Rohres mit einem Durchmesser von 40 mm wäre nicht nur fertigungstechnisch für uns nicht infrage gekommen, sondern hätte den Lastenkorb drastisch in der Größe reduziert. Auch eine Versteifung durch ein Knotenblech wurde verworfen, da störend im Lastbereich bzw. ans Vorderrad anstoßend. Zur Sicherheit wurde auf dem offenen Rohrende lediglich ein Deckel aufgebracht (in der Simulation bereits enthalten). Direkt in der stumpfen Stoßstelle der Rohre sind Spannungsspitzen bis ca. 700 MPa zu finden, allerdings ist in dem Modell nicht abgebildet, dass die Rohre mit Fillet Brazing verlötet sind. In der Realität schmiegen sich die Rohre durch den Lotaufbau mit einem Radius von ca. 10 mm aneinander, dementsprechend sind diese Spannungsspitzen vernachlässigbar.

Der Lastfall »Beladung« ist ein Lastfall, der permanent während der Benutzung vorliegt. Im ungünstigsten Fall erzeugt dieser Lastfall eine schwellende bzw. wechselnde Belastung (Fahrbahnanregung), die klassischerweise zu einem Dauerbruch führen kann. Dementsprechend darf hier nicht gegen die maximal zulässige Versagensgrenze des Materials ausgewertet werden, sondern gegen die Dauerschwingfestigkeit des Materials. Zusätzlich sollte man einen Sicherheitsfaktor berücksichtigen, in dem subsumiert ist, dass Fehler in Berechnung/Material/Verarbeitung/Lastannahmen vorhanden sind. Für den verwendeten Werkstoff 25CrMo4 sind ca. 550 MPa dauerhaft als schwellende Biegebelastung zulässig bzw. 360 MPa als schwellende Zugdruckbelastung, siehe Werkstoffwerte. (Beispiel für eine schwellende Biegebelastung: ein Balken, der mittig mit einer Kraft belastet wird, die zwischen 0 und Maximalkraft permanent auf- und abschwillt).

Dementsprechend ergibt sich ein Sicherheitsfaktor von 550 MPa/80 MPa = 6,85 bzw. 360 MPa/80 MPa = 4,5, was zunächst nach viel aussieht. Allerdings müssen in diesem Sicherheitsfaktor zwei Elemente abgedeckt werden: zum einen Unsicherheiten aus der Last (in unserer Betrachtung ist keine Lastüberhöhung durch Fahrbahnanregung/Missbrauch usw. vorhanden – man denke beispielsweise an eine Bordsteinüberquerung) und zum anderen Unwägbarkeiten im Material. Beide Sicherheitsfaktoren, Materialunsicherheit und Lastunsicherheit, sollten sich in einer Größenordnung von 1,5–3 bewegen, damit wurde die Sicherheit als ausreichend betrachtet.

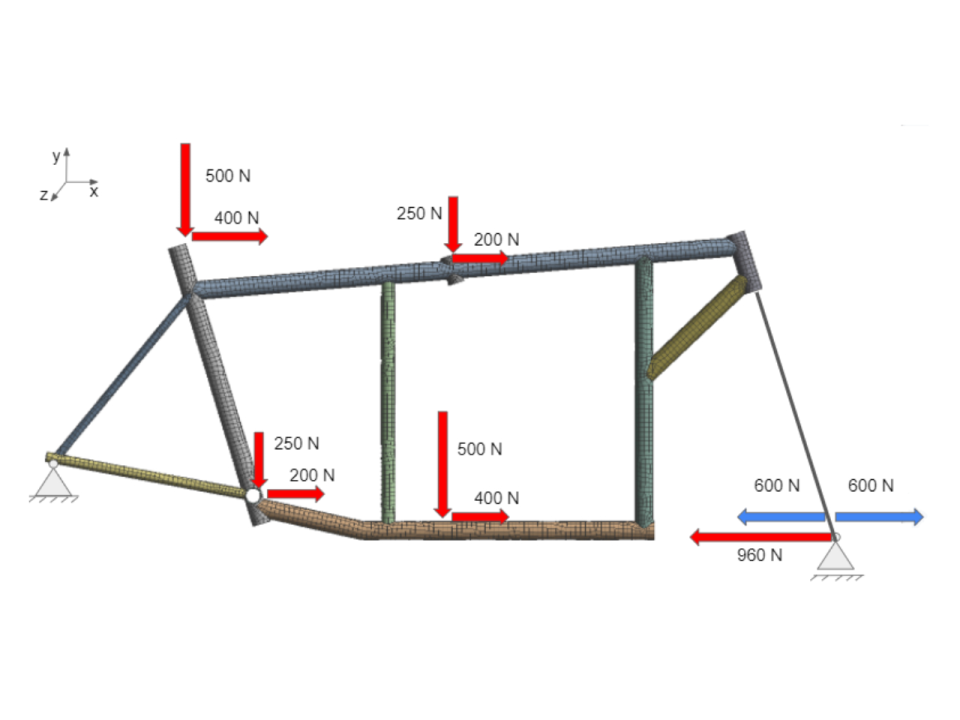

Lastfall »Bremsung«

Beim Lastfall »Bremsung« wird von der Reifenaufstandsfläche via eines starren Balkens Last in den Steuerkopf eingeleitet (Bild 15). Die Verzögerung entspricht 0,8 g und ist in Anlehnung an eine Untersuchung gewählt, bei der selbst geübte Fahrer nur 0,6 g Verzögerung erreichen können (wegen Abheben und Blockieren des Hinterrades), siehe Bremsverzögerungen von modernen Fahrrädern. Bei Lastenrädern gibt es etwas weniger dynamische Radlaständerung und damit Abheben des Hinterrades, deswegen wurde auf 0,8 g erhöht. Bei der Verzögerung von 0,8 g sind gut 80 % der Bremskraft auf dem Vorderrad, deswegen hat sich in der Fahrbahnoberfläche eine Kraft von 960 N ergeben. Zum Vergleich: In der Norm 14764/14781 für Mountainbikes und Rennräder wird eine Last von –1.200/+600 N bzw. –600/+600 N in einer Prüfung mit sehr ähnlichem Prüfaufbau gefordert, in Bild 15 durch blaue Pfeile symbolisiert (die Beladung durch Fahrer und Last ist ausgelassen).

Der Rahmen ist an den Ausfallenden in allen Raumrichtungen eingespannt (x, y, z), Rotation ist zulässig, der starre Balken (der Gabel und Vorderrad darstellt) ist am Boden geführt und der Steuerkopf also nicht fixiert.

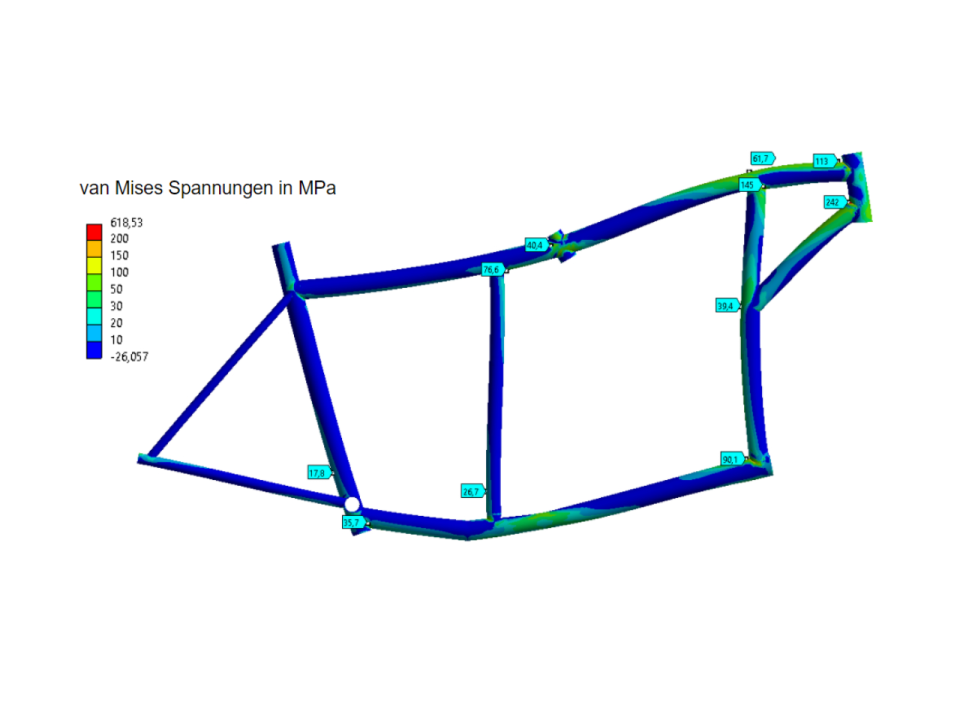

Auswertung Lastfall »Bremsung«

Im Lastfall »Bremsung«, der eher als seltenes Ereignis einzustufen ist, treten Spannungsbereiche von ca. 100–250 MPa auf (siehe Bild 16). Diese sind in erster Näherung mit der maximal zulässigen Spannung des Materials zu vergleichen. Für Stähle wird hier zumeist der Wert RP0,2 herangezogen (RP0,2 ist die Belastung, bei der sich z. B. ein Draht in der Zugbelastung nicht mehr als 0,2 % plastisch dehnt). Für den verwendeten Werkstoff ist dieser Kennwert ca. RP0,2 = 700 MPa. Damit ergibt sich ein Sicherheitsfaktor von 700/250 = 2,8. (Anmerkung: Natürlich reduziert jede außergewöhnlich hohe Last nahe der zulässigen maximalen Spannung die Dauerhaltbarkeit. Diese Auswirkungen können nur mit umfangreichen Untersuchungen zur Betriebsfestigkeit abgedeckt werden, Stichwort Miner-Regel und Wöhlerkennlinien.) Interessant ist die teilweise aufhebende Auswirkung der Beladung gegenüber der Belastung durch das Bremsen.

Lasten und Randbedingung der Lenkkopfsteifigkeit

Die Steifigkeit des Steuerkopfs haben wir ebenfalls simuliert, um der Pendelneigung, die Lastenrädern oft nachgesagt wird, entgegenzuwirken. Wir untersuchten den Lastfall »eingespannte Ausfallenden« und ein Drehmoment, eingeleitet am Steuerkopfrohr (Bild 17).

Auswertung Lastfall »Lenkkopfsteifigkeit«

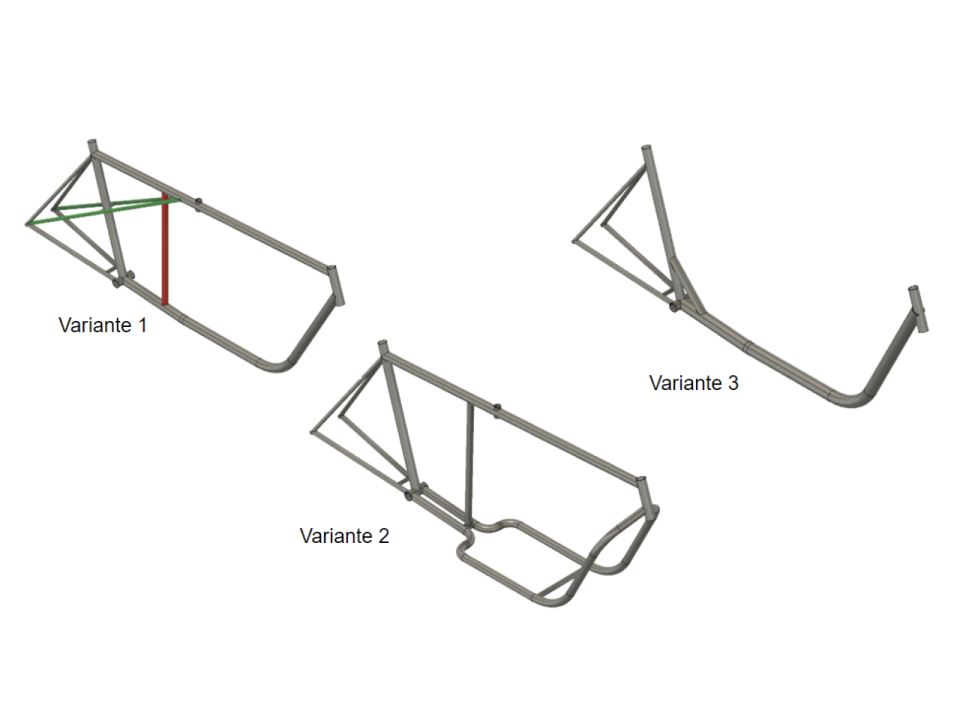

Für einen besseren Vergleich sind in der Tabelle 1 die relativen Änderungen gegenübergestellt. Alle Varianten beziehen sich auf die Steifigkeit des umgesetzten Zieldesigns. Variante 1 mit einem geschwungen ausgeführten Unterrohr war mit einem Ober- und Unterrohr von 35 mm × 1,5 mm versehen und hat die beiden in Bild 18 rot und grün dargestellten zusätzlichen Versteifungen.

Bei Variante 1a und 1b sind die Versteifungen inkrementell weggenommen. Und Variante 1c hat gegenüber der Variante 1 einen größeren Durchmesser von Ober- und Unterrohr. Man sieht hier sehr eindeutig, dass der Durchmesser der Rohre den größten Einfluss auf die Steifigkeit hat, insbesondere das Oberrohr. Das Oberrohr wird bei dem Drehmoment am Steuerkopf auf Torsion beansprucht und kann damit am wirksamsten die Drehsteifigkeit erhöhen. Die blauen Diagonalen wirken sich wenig aus und müssten bis zum Steuerkopf geführt werden, um ihre Wirkung voll zu entfalten – was bei einem Lastenrad allerdings ungünstig wäre.

Keine Verbesserung stellt Variante 2 dar. Hier sind zwei Unterrohre verbaut, allerdings sind diese »weit abliegend« vom Lastpfad, den das Drehmoment nimmt (nämlich am Oberrohr entlang), sodass die doppelten Unterrohre außer Gewicht und Komplexität wenig zur Steifigkeit beitragen. Als Kontrolle wurde dann noch ein Backfiets-ähnlicher Aufbau untersucht (allerdings der Rahmen auf ein 27,5″-Vorderrad ausgelegt, Durchmesser und Querschnitt analog zum Backfiets). Die Steifigkeit dieser Ausführung ist deutlich kleiner.

Gewählt wurde letztendlich ein Hauptrohr mit einem Durchmesser von 40 mm × 1 mm, da hier der Durchmesser optisch mit den Abmaßen des Rades am besten harmonierte.

| Variante | Lenkkopfsteifigkeit | Anmerkung |

|---|---|---|

| Zieldesign | 100 % | |

| 1 | 97 % | Oberrohr/Unterrohr 35 mm × 1,5 mm |

| 1a | 87 % | Wie 1 ohne rotes Mittelrohr und ohne grüne Diagonale |

| 1b | 91 % | Wie 1 ohne rotes Mittelrohr mit blauer Diagonale |

| 1c | 120 % | Wie 1 Oberrohr 38 mm × 1,5 mm |

| 2 | 97 % | Oberrohr 35 mm × 1,5/Unterrohr 30 mm × 1,5 mm |

| 3 | 60 % |

Anmerkung: Rückblickend haben wir der Lenkkopfsteifigkeit wahrscheinlich zu viel Bedeutung beigemessen. Die außergewöhnlich ruhige Fahrweise unseres Rades ist auch auf das direkt geführte Lenkgestänge zurückzuführen. Bei einem typischen Long-John ist die Lenkstange mehrfach abgeknickt und deutlich weicher.

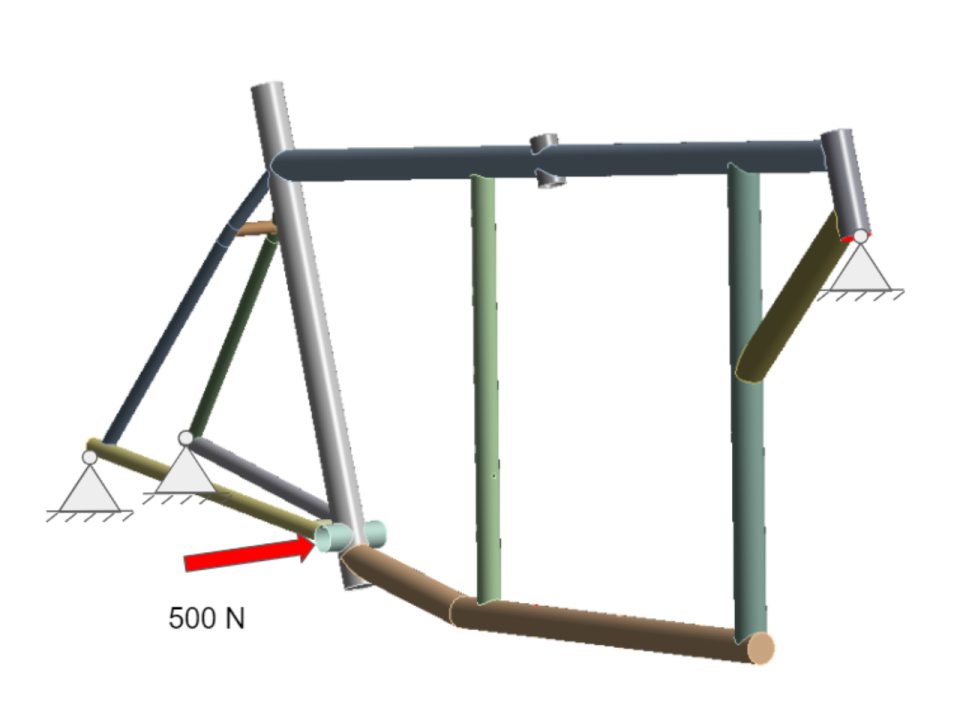

Lasten und Randbedingung: der Wiegetritt

Zu guter Letzt noch der Lastfall »Wiegetritt«, der einem Test der Firma Zedler nachempfunden wurde, die damit eher Rahmensteifigkeit untersucht, die Lasthöhe ist eher »frei« gewählt mit 500 N (Bild 19).

Der Rahmen ist an den Ausfallenden in allen Raumrichtungen (x, y, z) eingespannt, Rotation ist zulässig, der Steuerkopf ist in z- und y-Richtung fixiert.

Die synthetische Belastung durch den Wiegetritt ist in Bild 19 dargestellt, es fehlt die Kettenspannung und die Last am Lenker. Die maximalen Spannungen treten im Bereich des Hinterbaus auf, sind aber unkritisch mit Werten unter 100 MPa (Bild 20).

Resümee

Die Haupterkenntnis dieser Untersuchung war, dass das Material ST-37 (bzw. S235JR) nicht infrage kommt und 25CrMo4 angemessen ist. Weiter hat sich gezeigt, dass die Biegung im Unterrohr nicht übermäßig belastet ist und insofern das Rohr ohne Bedenken stumpf gefügt werden konnte. Weiter erzeugten auch die Bohrungen durch Flaschenhalter oder Ständer keine unzulässigen Spannungsspitzen.

War es das jetzt wert? Unser Fazit

Andreas Schirling: Meine Frau fährt seit zwei Jahren das Load 60 von Riese & Müller. In sechs Monaten mit zwei verschiedenen Lastenrädern im Haus habe ich versucht, die Vor- und Nachteile beider Räder kennenzulernen.

Mit dem Load wird der Junior herumgefahren, wenn es passt, noch mit einem Freund zusammen. Das sind dann 50–60 gequetschte Kilo im Lastenkorb. Dabei lässt sich das Load noch gut fahren – ohne Motor bringt das aber keinen Spaß mehr.

Der selbst gebaute Loadrunner spielt in einer anderen Kategorie: Er fährt sich wie ein normales Fahrrad und läuft wegen des großen Radstands sehr ruhig. Freihändigfahren ist auf dem Loadrunner kein Problem (unbeladen). Und für die steileren Passagen gehe ich halt mal in den Wiegetritt.

Die schlanke Bauweise mit dem filigranen Lastenkorb passt an jeden Fahrradständer (das Load 60 übrigens nicht!). Am Rahmen sind genügend Anschraubpunkte und Abstützstellen vorhanden, um verschiedene Konzepte von Ladeflächen oder Lastenkörben umzusetzen.

Mit einem Gewicht von unter 17,5 kg inklusive Schutzblech, Ständer, Dynamolicht und Rahmenschloss lässt sich das Rad wunderbar ohne Motor fahren. Die 1 × 9-Microshift-Advent-Schaltung reicht komplett in der vorwiegend flachen Stadt Darmstadt. Ob Straße oder Waldweg, ist dem Loadrunner egal. Ich kann mit ihm nahezu alle Einkäufe erledigen: Zwei Getränkekisten passen locker rein, sogar drei – dann macht das Fahren allerdings weniger Freude. Auch das zerlegte Baumarktregal passt senkrecht gestellt auf die Ladefläche. Die langen Regalständer werden an den Ösen vom Oberrohr fixiert. Das schafft das Load 60 nicht.

Was mir neben den überraschend guten Fahreigenschaften an dem Fahrrad aber immer noch am meisten Spaß macht: Ich werde wirklich häufig auf das Rad angesprochen und komme so mit anderen Fahrradbegeisterten ins Gespräch. Ein klarer Pluspunkt für den Loadrunner.

Welches ist das bessere Rad? Für den Junior auf jeden Fall das Load – für den Loadrunner ist er mit seinen 1,30 m zu groß. Für alles andere nehme ich lieber meinen Loadrunner. Allein schon wegen des Fahrspaßes.

Anmerkung von Andreas Kircher zur Getränkekistenladung: Meine Rahmengröße beträgt ca. 56 cm. Damit ist das Oberrohr deutlich näher an dem von mir gewählten Lastenkorb. Der Vorgang des Beladens mit einer oder auch zwei gestapelten Getränkekisten ist zwar möglich, aber nicht die rückenschonendste Tätigkeit. Allerdings war mir der Korb wichtig und diesen Nachteil nehme ich deshalb in Kauf (vielleicht erstelle ich mir noch einen Lastenkorb, der einseitig aufklappbar ist).

Für meine Anwendung, nämlich Einkäufe im Radius von maximal 5 km und 20–30 kg Zuladung, hat sich das Rad bewährt. Klar: Einkäufe passen auch in Satteltaschen, aber mit meinem Lastenrad ist es viel praktischer und ohne lästiges Verstauen, Verzurren und Ausbalancieren beim Beladen. Das Rad wiegt ca. 21,5 kg inklusive Lastenkorb und Rahmenschloss. Der Lastenkorb ist aus 6,5 mm dicken Siebdruckplatten aufgebaut und wiegt allein ca. 5,5 kg. Im Nachhinein würde ich den Rahmen für den Lastenkorb um 5–10 cm verlängern, das Fahrverhalten und die Struktur hätten genügend Reserven. Eingangs war ich da zu vorsichtig.

Zu den Autoren

Andreas

Schirling, Jahrgang 1965, von Beruf Elektroingenieur. Begeisterter

Radfahrer, muss alles mal selbst gemacht oder selbst gebaut haben.

Andreas

Schirling, Jahrgang 1965, von Beruf Elektroingenieur. Begeisterter

Radfahrer, muss alles mal selbst gemacht oder selbst gebaut haben.

Andreas

Kircher, Jahrgang 1967, von Beruf Ingenieur. Begeisterter

Ausdauersportler und Bastler. Arbeitet am liebsten mit Holz und Metall.

Andreas

Kircher, Jahrgang 1967, von Beruf Ingenieur. Begeisterter

Ausdauersportler und Bastler. Arbeitet am liebsten mit Holz und Metall.