Ausgabe 10 · Februar 2010

Diesen Artikel als PDF

Ist Stahl wirklich haltbarer als Alu?

von Rainer Mai

Wolfgang Grabmer setzt auf die Prämisse, Kettenblätter aus Stahl seien haltbarer als solche aus Aluminium. Dem möchte ich mein entschiedenes Jein entgegensetzen.

Dabei gebe ich zu, nicht wirklich kompetent zu argumentieren, weil ich mich mit dieser Frage bisher nicht wissenschaftlich auseinandergesetzt habe und zu faul war, die (möglicherweise irgendwo nachlesbaren) Erkenntnisse schlauerer Leute zu recherchieren. Ich plaudere hier nur aus dem Stegreif – aus dem Nähkästchen der elementaren Werkstoffkunde und, viel wichtiger, dem meiner eigenen Erfahrungen.

Ja, Stahl ist haltbarer als Alu

Stahl wie Aluminium gibt es in verschieden festen Legierungen. Beide Werkstoffgruppen lassen sich im Prinzip härten, sowohl durch Wärmebehandlung als auch durch Kaltverfestigung (Umformen, z. B. Walzen eines Blechs oder Ziehen eines Drahts).

Gut gehärtete Stähle sind wesentlich fester als die festesten Alu-Werkstoffe. Bei den meisten Bauteilen kann man diesen Unterschied ausgleichen und sogar überkompensieren, indem man entsprechend mehr Material verwendet. Die spezifischen Gewichte stehen im Verhältnis 3:1, bei gleichem Gewicht sind Aluminiumteile oft belastbarer als Stahlteile.

Aber bei Kettenblatt- und Ritzelzähnen kann Aluminium diesen Leichtigkeitsvorteil nicht ausspielen, weil die Abmessungen (Zahnbreite, -form und damit die tragende Fläche der Kettenrolle) durch die Kette vorgegeben sind, und der verfügbare Platz unabhängig vom Werkstoff ausgeschöpft wird. Hinzu kommen die schlechteren Reibeigenschaften: Aluminium neigt eher zum Fressen (starkem Materialabtrag).

Ein gutes (gehärtetes oder gar vergütetes) Stahlkettenblatt ist also haltbarer als ein entsprechendes Alu-Blatt.

Nein, Alu ist haltbarer als Stahl

Soviel zur Theorie. Die schnöde Praxis sieht anders aus: Die guten Stahlkettenblätter gibt es nicht. Jedenfalls kenne ich, abgesehen von einer Ausnahme, siehe unten, keine guten, sondern nur Billigartikel, die offenbar aus relativ weichen Baustahl-Blechen gestanzt werden.

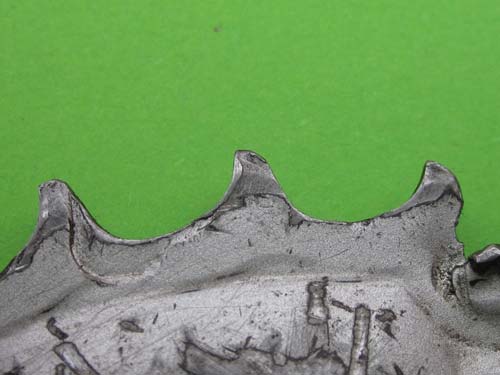

Bei Ritzeln (Zahnkranz, hinten) gibt es wesentlich festeres, zum Teil sogar ordentlich gehärtetes Material, z. B. Dura-Ace oder die guten alten Dreigangritzel. Aber auch das Härten kann man übertreiben: Härter und fester bedeutet auch spröder. »Totgehärtete« Ritzel neigen zu Zahnausfall. Bei hohen Belastungen (z. B. durch eine neue Kette, deren Teilung nicht mit der eines nicht mehr neuen Ritzels übereinstimmt und darauf erst einlaufen muss) können die Zähne regelrecht abgehebelt werden: Sie reißen am Zahnfuß ein und fallen aus, Beispiel Dura-Ace Uniglide, siehe Bilder 2 und 3.

Nun weiß ich nicht, was Dr. Blendadent aktuell zur Vorbeugung gegen Karies empfiehlt. Aber jenseits der Werbung muss der gehärtete Werkstoff eine gewisse Restzähigkeit (Fließfähigkeit) behalten. Das gelingt am besten mit Vergütungsstählen – bekanntestes Beispiel: Chrom-Molybdän-Stähle.

Das einzige mir bekannte Stahlkettenblatt, das diese Anforderungen – möglichst hohe Festigkeit bei ausreichender Restzähigkeit – einigermaßen zu erfüllen scheint, ist das mittlere (32er) Blatt der aktuellen Shimano-XT-Kurbelgarnitur FC-M770. Es handelt sich um ein Schmiedeteil mit nachträglich gefrästen Details (Zahnform). Meine Kratzproben mit Stahl- und Hartmetall-Reißnadeln zeigten, dass der Werkstoff ordentlich hart ist – aber offenbar nicht ganz so hart wie bei dem »totgehärteten«, kariösen Dura-Ace-Ritzel. Man darf also hoffen, dass dieses relativ neue XT-Blatt sich gut schlagen wird. Auch der Preis ist erträglich (z. B. 27 € bei Rose).

Aber auch dieses mutmaßlich gute Stahlblatt hat empfindliche Nachteile. Es ist nur mit 32 Zähnen erhältlich und prangt nur an der MTB-Garnitur, nicht an der XT-770-Trekkingkurbel. Die beiden anderen Kettenblätter sind aus Alu. Beim großen Blatt finde ich das akzeptabel, weil es geringerem Verschleiß ausgesetzt ist und sich dort am meisten Gewicht sparen lässt. Aber dafür, dass ausgerechnet das mit Abstand am stärksten belastete 22er nicht auch konsequenterweise aus gehärtetem Stahl gemacht oder wenigstens optional angeboten wird, habe ich wenig Verständnis. Diese Kombination, praktisch nur für schnelltretenden Flachlandeinsatz sinnvoll, ist für einen Großteil der Zielgruppe (äh, was bedeutete nochmal »Mountainbike«?) eher ein Gimmick.

Diesen Eindruck habe ich auch von der Einfassung des Kettenblattes mit kurzfaserverstärktem Kunststoff, als »Karbon« beworben und vermutlich Spritzguss: Sie unterstützt die Kettenführung auf die Steighilfen. Der Aussteifungseffekt hingegen dürfte nicht groß sein – und bei dem rund 1,9 mm dicken, kurz verankerten Stahlblatt im »Windschatten« des großen Blatts auch nicht notwendig. Die Kettenführung hätte man bei geeigneter Konstruktion (Formung des Blatts) wohl ohne Gewichtsnachteil auch aus Stahl machen können. Ansonsten scheint es mir im Hinblick auf die bei der Verbrennung des Kunststoffs entstehenden, vermutlich nicht ungiftigen Stoffe nicht gerade eine Umweltauszeichnung zu verdienen. Bisher sind Kettenblätter absolut oder wenigstens fast sortenrein, und das sollte meiner Meinung nach so bleiben – es sei denn, die Verbundbauweise bietet einen echten technischen Vorteil, den ich hier allerdings nicht sehen kann. Gleiches gilt für die altbackene Achtziger-Jahre-Tuning-Optik der winzigen 32 Erleichterungsbohrungen: Sieht schnell aus, aber der Gewichtsvorteil geht gegen null – schade um den Aufwand.

Mein Stahlmarktfazit lautet also: Nur ein einzelnes (mittleres) Kettenblatt in Sicht, das (wahrscheinlich) lange hält – und davon abgesehen nur relativ kurzlebige, weiche Billigblätter, soweit das Auge reicht.

Auf dem Alusektor sieht die Perspektive freundlicher aus: Es gibt ein großes Angebot von Kettenblättern mittlerer bis guter Haltbarkeit. Auch die ersteren halten nach meiner Erfahrung länger als die (zugegebenermaßen »einfachen«) Stahlblätter, die ich bisher probiert habe.

Allerdings gibt es eine große Bandbreite von sehr weichen, kurzlebigen bis zu ziemlich harten, dauerhaften Materialien. Die Extreme sind eher selten. Extrem weich waren etwa die alten, meines Wissens nicht mehr hergestellten TA-Kettenblätter mit geprägter Beschriftung, die zwar konkurrenzlos hübsch hochglanzpoliert waren und selbst im Wintersalz lange so hübsch blieben (Korrosionsbeständigkeit ist ein Vorteil relativ reiner, weicher Alulegierungen), deren Zähne aber wegschmolzen wie Butter in der Sonne. Im Unterschied zu den aktuellen TA-Blättern aus deutlich härterem Werkstoff, Herstellerbezeichnung »Zicral«, deren Beschriftung nicht mehr eingeprägt ist (wohl, weil zu hart dafür) und entsprechend länger halten. Mangels geeigneter Aufzeichnungen kann ich zum Unterschied nichts genaues sagen, gefühlt halten die neuen TA-Blätter gut doppelt so lange wie die alten.

Besonders feste Blätter finden sich in den High-End-Renn- und

MTB-Komponentengruppen verschiedener Marken (aber auch hier gibt es

offenbar Ausnahmen). Manche dieser besonders festen Alublätter sind

zusätzlich harteloxiert (»hartcoatiert«). Das ist eine interessante

Option: Die Harteloxalschicht ist zwar nur einige -zig Mikrometer dünn,

aber härter als der härteste Stahl und sehr verschleißfest. Allerdings ist

diese Behandlung wohl nur für sehr feste Grundwerkstoffe sinnvoll, weil

weiche unter der dünnen Eloxalschicht unter der enormen Presskraft der

harten Kettenrollen weggequetscht würden.

Ein typischer Vertreter dieser Bauart ist die Regensburger Marke

Mountain Goat, deren gesamtes

Kettenblattsortiment harteloxiert ist. Zumindest bei dem kleinen 20er

»Stambecco«, als Umrüstblatt unter schwächlichen Mountainbikern wie

meinereins verbreitet, habe ich den Eindruck, dass die Eloxalschicht

einiges zu seiner (für diese Größe) guten Haltbarkeit beiträgt.

Was geschieht da eigentlich?

Zum Wesen des Kettenblattverschleißes habe ich bisher nichts gelesen (bin aber dankbar für Hinweise auf einschlägige Forschungswerke). Ich rate also nur:

Zunächst gibt es den Einflussfaktor Reibung. Die Kettenrollen nagen an den Kontaktflächen – mit mehr oder weniger »Reibmehl« bzw. Reibpaste dazwischen, bestehend aus Metallabrieb und dem, wohl nachteiligeren, weil härteren, (auch auf Asphalt unvermeidbar) aufgenommenen mineralischen Schmutz.

Die Rollen reiben radial beim Einspuren der Kette (belastetes oberes Kettentrum) und, bei Kettenschaltung, seitlich, zumindest beim Gangwechsel. Der wechselnde Kettenschräglauf sorgt dafür, dass die Rollen der zugbelasteten Kette auf den Zähnen hin- und herkippen. Die Reibfläche an der Zahnrückseite ändert sich also mit jedem Schaltvorgang und ist kleiner als die theoretische Tragfläche. Außerdem reiben die Innenglieder der Kette seitlich an den Zähnen und dünnen sie aus – je größer der Schräglauf, desto intensiver.

Mineralischer Schmutz und Rost, beide härter als Stahl, dürften den Reibverschleiß deutlich fördern, weil sie die Reibung vergrößern, einerseits zwischen Rolle und Zahn, andererseits an der Innenseite der Rolle (die dadurch schwergänger wird, also eher im Zahnbett rutscht) und diese harten Fremdstoffe zwischen den Reibflächen abrasiv wirken.

Der zweite Einflussfaktor ist die von den Kettenrollen aufgebrachte Pressung am hinteren Zahnrücken, von mir als Quetschung bezeichnet. Diese Verschleißart ist besonders an (zu) weichen Kettenblättern deutlich sichtbar – siehe Bilder 5 und 6: Das Material wird regelrecht zur Seite weggequetscht und dann von den daran scheuernden Kettengliedern abgerieben.

Zumindest an weichen Blättern scheint mir die Pressung mehr zum Verschleiß beizutragen als die Reibung. Bei sehr harten ist das möglicherweise umgekehrt, aber da bin ich mir nicht so sicher. Das wäre was für eine mikroskopische Untersuchung …

Fazit dieser Betrachtung: Ein verschleißfestes Kettenblatt muss möglichst hart sein. Das mindert den Reibverschleiß, aber vor allem – und diese Eigenschaft scheint mir wichtiger – das Wegquetschen des Materials am Zahnrücken, in dem ich die Hauptursache des rapiden Ablebens von »Butterblättern« aus Baustahl oder zu weichem Aluminium sehe.

Erfahrungen

Meine Verschleißeindrücke stammen unter anderem vom Mountainbiking: Ein »gutes« Testfeld, weil mineralischer Schmutz kombiniert mit hohem Bergaufanteil die Antriebskomponenten stark fordert. Und natürlich vom Alltagsrad, das insofern aber weniger hergibt, weil weniger Schmutz und vor allem viel geringerer Bergaufanteil.

Für diese Testmaschinen kann ich sagen: Alublätter, abgesehen von ganz schlechten (die schon beschriebenen alten TA Butterweich), hielten immer länger als Stahlblätter. Einschränkend muss ich zugeben, dass letztere immer einfache Modelle waren, entsprechend Shimano FC-M3xx oder darunter. Möglicherweise sind »höherrangige« Stahlblätter, z. B. M4xx oder M5xx, besser. Aber dass die wirklich gut sind, bezweifle ich. Es kann durchaus sein, dass Wolfgang Grabmers neue Stahlblätter (FC-M443) noch schneller verschleißen als seine ursprünglichen Alublätter. Ich bin gespannt auf seinen Bericht in ferner (Fahrrad)Zukunft …

Aber die aussagekräftigste Testmaschine ist und bleibt mein gutes altes Reiserad, das nach 23 Jahren etwa 150.000 km auf dem Buckel hat, durchweg mit TA Cyclotouriste (»große« Halfstep- Blätter, 36 und 40 Zähne) und selbst drangebastelten kleinen Kettenblättern absolviert – siehe die folgenden Fotos und den FZ-Artikel »Schaltungen fit machen für die Berge«. Das Rad sieht ordentlich Höhenmeter, im Mittel- und Hochgebirge. Letzteres im jährlichen Sommerurlaub, meistens gut 40 Höhenkilometer, mit vollem Campinggepäck. Die beladene Maschine wiegt ziemlich genau einen Zentner, der Fahrer deren zwei. Leichte Steigungen kurbele ich auf dem 36er Alublatt. Da kommt zwar einiges zusammen, aber den Löwenanteil der Höhenmeter und damit des potentiellen Verschleißes muss das Bergblatt stemmen. Das 40er brauche ich nur bergab und in der Ebene – unter geringer Last, hält also quasi ewig. Die zurückgelegte Horizontalstrecke von nur etwa 4.000 km pro Jahr kann man bei dieser Verschleißbetrachtung in erster Näherung vernachlässigen. ;o)

Der Verschleißbericht zu den beiden großen Alublättern fällt kurz aus: TA alt »Butterweich« (siehe oben) unbefriedigend groß, TA neu »Zicral« akzeptabel.

Das Bergblatt ist spannender: Es muss pro Jahr schätzungsweise 40 Höhenkilometer (mit Mittelgebirgsanteil) schaffen, und das bei viel größerer Kettenzugkraft als die großen Blätter: Bei gleichem Tretmoment hängt die Kettenkraft nur von der Größe des Kettenblatts ab: Je kleiner, desto größer. Aber die eben getroffene Voraussetzung trifft nicht zu: Die Antriebsmomente sind nicht so klein wie auf dem mittleren Blatt, weil ich mich auf denm die kleinen Steigungen bis 20 Prozent hochquäle – unter Tretkraftspitzen, die ich auf dem mittleren nie erreiche, weil ich dann von diesem längst runtergeschaltet hätte.

Die Evolution der Bergblattgröße folgte dem jeweiligen Selbsterkenntisstand der bescheidenen Fähigkeiten des Biomotors: Mit 30 Zähnen angefangen (völlig indiskutabel, sehr schnell verworfen), dann, jeweils mehrere Jahre genutzt, 24 – 21 – 19 – 16 Zähne. Die allgemeine Erkenntnis dabei: Der Verschleiß des Kettenblatts, aber auch der Kette selbst, nahm mit der Verkleinerung überlinear zu – und zwar mehr als (reziprok) quadratisch.

Mein erstes 24er war ein Glücksgriff: Ein harteloxiertes Aluritzel für einen Rennzahnkranz, französisches Fabrikat. Angesichts der albernen, charakteristischen Längsnut in der Zahnspitze, die bei ungenauem Schalten gerne »Zwischenleerläufe« erzeugt, weil die Kettenlaschen darin einspuren, tippe ich auf Maillard.

Beim Bearbeiten merkte ich, dass das Material für Aluminium ungewöhnlich hart war. Feilen war nur mit sehr feinem Hieb (Schlüsselfeilen), Schweiß und Geduld möglich, nachdem ich erstmal die Hartexalschicht durchbrochen hatte. Die bräunliche Eloxalfarbe der Ritzelseiten behagte mir gar nicht, also versuchte ich, sie zu entfernen. Das war meine erste Erfahrung mit Harteloxal. Nachdem ich eine gute halbe Stunde energisch mit dem Schwingschleifer auf einer Seite herumgerutscht war, war die transparente Schicht nur etwas dünner geworden. Sie schimmerte lediglich etwas heller und lachte meinen dilettantischen Mordversuch einfach aus. Also gab ich auf …

Das war technisch gesehen auch schlauer, wie ich später merkte: Das Ritzel war unerwartet langlebig. Es dauerte lange, bis die Eloxalschicht durch war, und dann wieder lange, bis der harte Grundwerkstoff ernsthafte Verschleißerscheinungen zeigte. Wie gut es wirklich war, begriff ich erst, als ich das schließlich gut abgenutzte Edelteil durch ein gleich großes TA-»Butterweich«-Blatt (eine der »Cross«-Größen, die gab es von 19 bis 25 Zähnen in 5-loch, passend zur Cyclotouriste-Kurbel) ersetzte: Das war ruckzuck fertig, es erreichte nur etwa ein Fünftel der Laufleistung.

Die nächste Evolutionsstufe, 21 Zähne, ebenfalls ein TA-Butterweich-Crossblatt, währte nur kurz: Wie zu erwarten, verschliss es noch schneller als das 24er.

Weiter ging es mit 19 Zähnen. Das war ein Sachs-Dreigangritzel, mit einer aufwendigen Edelstahl-Spider-Konstruktion am großen Lochkreis (6 Bohrungen) der Kurbel befestigt. Das schlug sich, in Anbetracht seiner Größe, ganz ordentlich.

Aber ich wurde allmählich nicht nur älter, sondern auch ehrgeiziger. Dass ich seinerzeit am Wurzenpass (eine 500 m niedrige Bodenwelle mit lumpigen 18 Prozent) auf den letzten 100 Metern absteigen und schieben musste, stank mir gewaltig. Das 16er musste her. Die Wahl habe ich nicht bereut; seit 5 Jahren komme ich damit alles hoch. Naja, fast alles – in den französischen Pyrenäen gibt es gemeine Asphaltpässe mit Rampen bis 25 Prozent (was klar für das ultimative 13er Kettenblatt spricht ;o).

Meine 16er sind wiederum Dreigangritzel. Der Verschleiß ist, trotz milder Härtung, rasant: Ein Ritzel hält typischerweise 2 Jahre und verschleißt dabei 4 bis 6 qualitativ gute Ketten. Aber es hält auch nur dann so »lange«, wenn ich die Ketten rechtzeitig, bei Rohloff-Caliber-Anzeige 0,075, wechsle, und bei Bedarf die Hinterschneidungen der »Haifisch«-Zähne zwischendurch wegschleife. Was unterwegs nicht immer trivial ist …

Als Beispiel die bisherige Leidensgeschichte meines aktuellen 16ers, die sich nur über einen Sommer erstreckt: Komplett neuer Antrieb, Kette HG 90, aus meiner Sammlung von 16ern das härteste ausgesucht (Shimano, meine Fichtel&Sachs sind weicher) und schonend mit niedrigschmelzendem 55-prozentigem Silberlot gelötet (Bild 10). Damit fuhr ich eine Pyrenäentour, gut 40 Höhenkilometer und 2.300 km. Nach knapp 20 Höhenkilometern war die HG-90-Kette fertig. Der einzige Achtfach-Ersatz (die Kassette ist noch Sechsfach UG, hellgraue Spacer), den ich in den folgenden Tagen in einem größeren Bergdorf auftreiben konnte, war eine HG40 – schaltet gut, aber hält nicht so lange. Mit einer guten zweiten Kette wäre ich gerade noch bis nach Hause gekommen.

Aber so brauchte ich nach weiteren etwa 12 Höhenkilometern (eine Woche später) schon wieder Ersatz. Wieder keine Auswahl, es wurde eine TaYa. Die habe ich nach der Montage gleich wieder runtergenommen, wegen Chainsucks (wickelte sich um das kleine Kettenblatt). Die Teilung der TaYas ist offenbar deutlich enger als bei Shimano und KMC. Das Beschleifen der Kettenblattzähne wäre eine praktikable Lösung gewesen, aber für diesen Aufstand (offene Kfz-Werkstatt mit kooperativem Personal finden, Kurbel abziehen und konzentriert mit der Flex arbeiten) fehlte mir die Zeit und die notwendige Muße: Ich wollte noch bis nach Genf fahren, und auf dem Weg dahin warteten noch ein paar unverzichtbare, schöne Mittelgebirge …

Die nächste einzige Achtfach-Kette, die ich auftreiben konnte, diesmal in den beiden großen Fahrradläden einer größeren Stadt, war eine billige SRAM PC-830 mit ungekröpften Laschen (schaltet schlecht). Die Teilung der SRAM-Ketten liegt zwischen KMC/Shimano und TaYa. Wieder gab es Chainsuck bei ernsthafter Belastung auf dem kleinen Blatt, aber deutlich weniger ausgeprägt als bei der TaYa. Also setzte ich auf Einfahren auf den großen Blättern. Zum Glück war das möglich, weil ich einen Tag Flachland vor mir hatte – leider mit ein paar zähen Bodenwellen, auf die ich mich mit dem mittleren Blatt quälen musste. Am Abend ging es dann wirklich bergauf – und siehe da, die Kette war nun endlich eingelaufen und wurde vom bereits drei Wochen »alten« Bergblatt akzeptiert.

Warum schreibe ich all das aus Extremistan? Weil ich darstellen möchte, dass es Leute gibt, die noch viel größere Verschleißprobleme haben als Wolfgang Grabmer. Und deshalb mindestens so interessiert sind wie er an möglichst verschleißarmen Kettenblättern. Meine 16er Dreigangritzel, nur mild gehärtet und vermutlich durch das Löten angelassen (teilweise Enthärtung,) sind nur eine Bastlerlösung mit großem Optimierungspotential. Mich interessiert, wie sich ein harteloxiertes 16er Alublatt in Mountain-Goat-Qualität schlagen würde. Oder gar ein optimiertes Exemplar aus Vergütungsstahl …

Wie praxistesten?

Eigentlich geht erkenntnismäßig nichts über einen praktischen Vergleichstest. Aber der wäre in diesem Fall sehr schwierig, weil der Kettenblattverschleiß von vielen Parametern abhängt: Kettenblattgröße, Topografie, individuelle Fahrweise (Drehzahl, Kraftaufwand, Schaltpunkte), Verschleißzustand der Kette und der restlichen Antriebskomponenten, Verschmutzung und Nässe (jahres- und jahreszeitbedingt stark schwankend), …

Als einzige halbwegs sinnvolle Testanordnung ist mir eingefallen: Man nehme eine Dreifach-Kurbelgarnitur, entferne das große Blatt und ersetze es durch eines derselben Größe und Typs des mittleren (beide natürlich neu). Um das problemlos schalten zu können, muss wohl entweder ein (ggf. modifizierter) Rennumwerfer eingesetzt werden oder/und ein Kettenschutzring, der den Abwurf der Kette über das äußere Blatt verhindert. Damit fahre man die üblichen Strecken, jeden Tag auf dem jeweils anderen Blatt. Zum Ausgleich der unterschiedlichen Kettenlinie müssen die beiden Testblätter in regelmäßigen Zeitabständen, z. B. jeden Monatsanfang, getauscht werden.

Diese Prozedur kann sich Jahre hinziehen, bis man zu verwertbaren Verschleißaussagen kommt. Zur Beschleunigung hänge man einen mit wohlgenährten, nicht zu kleinen Passagieren besetzten Kinderanhänger (womit immerhin eine entfernte Kompatibilität mit dem Titelthema der aktuellen Ausgabe erreicht würde ;o) ans Alltagsrad, mit dem man gerade noch eben so die täglichen Steigungen bewältigt.

Nicht sehr attraktiv. Mein Ding wäre das nicht. Also kommen wir zum …

Labortest

Das Rennradmagazin »Tour« bringt ab und zu Vergleichstests von Rennradgruppen verschiedener Hersteller. Dafür wird unter anderem die Vickers-Härte der Kettenblätter geprüft, um Aussagen über die Verschleißfestigkeit treffen zu können, die mit den Praxiserfahrungen übereinstimmen.

Ein praktikables Verfahren, das allerdings hier den kleinen Nachteil hat, dass bei »Tour« nur Rennblätter geprüft werden, bei denen aufgrund der Einsatzbedingungen (große Blätter, entsprechend geringe Kettenkräfte, kleinere Gesamtgewichte, wenig Schmutz, vorwiegend Schönwetterbetrieb bei meist überdurchschnittlicher Pflege und Wartung) der Ketten- und Kettenblattverschleiß kein weltbewegendes Thema ist. Auch weniger gute Renn-Kettenblätter halten gewöhnlich -zigtausende Kilometer. Wovon die meisten gewöhnlichen Alltags-, Reise- und Bergradfahrer allerdings wenig haben, weil sie solche Riesenräder nicht treten können.

Also besser selbst prüfen. Ich plane eine Härteprüfserie, zur

Veröffentlichung der Ergebnisse in der nächsten Ausgabe. Als Prüflinge

kommen die hier verfügbaren Kettenblätter – siehe Tabelle – in Frage. Wer

entbehrliche andere Blätter besitzt, kann sie mir an die Redaktionsadresse

schicken, um die Prüfreihe zu erweitern. Dafür bieten sich alte,

verschlissene Kettenblätter aus der Schrotttonne an, die man nicht

unbedingt wiedersehen möchte. ACHTUNG: Ich werde eingeschickte Prüflinge

nur ausnahmsweise zurückschicken – und zwar nur dann,

wenn das konkret vereinbart wurde.

Anfragen bitte direkt an mich:

raimai@gmx.de

| Typ | Material | Beschreibung |

|---|---|---|

| Fichtel&Sachs | Stahl gehärtet | Ritzel f. Nabenschaltung |

| Mountain Goat Stambecco | Alu harteloxiert | 20 Zähne |

| Shimano 400 LX, FC-M400 | Stahl | 28 Zähne Biopace, ca. 1991 |

| Shimano FC-M3xx | Stahl | M330, Qualitätsstufe Acera |

| Shimano LX FC-M582 MTB | Alu | LX Hollowtech, 2008 |

| Shimano Nexus | Stahl gehärtet | Ritzel f. Nabenschaltung |

| Shimano XT FC-M770 MTB | Stahl gehärtet/ Alu | aktuelle XT |

| Stronglight | Alu | 44 Zähne, LK 110, OVP, ohne Typbezeichnung |

| Suntour Winner | Stahl gehärtet | Schraubkranzritzel, passt auf »Limbo Spider« |

| TA Cyclotouriste alt | Alu, weich | Beschriftung geprägt (siehe Artikeltext) |

| TA Cyclotouriste neu | Alu | Zicral, weiße Beschriftung, erodiert/gelasert |

| Vuelta USA | Alu | 34 und 46, LK 110 |

In dieser Sammlung fehlen z. B. noch Shimano LX-Stahlritzel und XTR. Bitte schickt mir keine unsortierten Noname-Ritzel. Die Typen sollten möglichst genau benannt werden. Bei Shimano-Erstbestückung mit der Bauteilnummer der Kurbel (an deren Innenseite zu finden, meistens ins Kurbelauge geprägt). Wahrscheinlich komme ich nicht dazu, alles zu prüfen, sondern werde mich auf eine sinnvolle Auswahl beschränken.

Natürlich habe ich eine ziemlich klare Vorstellung, wer Testsieger sein wird und welche Kettenblätter weit vorn und weit hinten landen werden, aber das verrate ich jetzt noch nicht. ;o)

Zum Autor

Rainer

Mai ist Fahrrad-Sachverständiger in Frankfurt am Main,

Maschinenbauingenieur, Alltags- und Reiseradler, Mitgründer und Betreuer

einer Selbsthilfewerkstatt, Mitinitiator der »AG Verflixtes

Schutzblech«.

Rainer

Mai ist Fahrrad-Sachverständiger in Frankfurt am Main,

Maschinenbauingenieur, Alltags- und Reiseradler, Mitgründer und Betreuer

einer Selbsthilfewerkstatt, Mitinitiator der »AG Verflixtes

Schutzblech«.