Ausgabe 4 · November 2007

Diesen Artikel als PDF

Warum brechen Gepäckträger?

Noch ein Plädoyer für’s Dreieck

von Rainer Mai

Die naheliegende Antwort: Weil sie das Gewicht nicht aushalten.

Die statische Gewichtsbelastung, verstärkt durch die senkrechten Stöße auf

unebenen Böden, hat das Material mürbe gemacht. Diese Erkenntnis machen

sich namhafte Prüfer zunutze, indem sie Gepäckträger am stehenden Fahrrad

auf einer leistenbestückten Rolle (»Rumpelpumpel-Prüfstand«) prüfen.

Allerdings hat die einfache Erkenntnis den Nachteil, falsch zu sein. Schon

der Umstand, dass auch Träger brechen, die nur auf guten Asphaltstraßen

belastet worden sind, passt nicht dazu. Das wackelige Pendel-Gefühl bei

der Benutzung mancher besonders schnell brechenden Träger lässt die

Versagensursache bereits erahnen. Und die Versagensbilder (Lage und

Aussehen der Bruchstelle) beweisen es:

Bruchursächlich sind die seitlichen Schwingungen des beladenen

Trägers.

Sie reduzieren nicht nur die Lebensdauer des Gepäckträgers, sondern auch den Fahrspaß und die Verkehrssicherheit.

Der Träger und das Gepäck bilden ein seitlich pendelndes Feder-Masse-Schwingsystem, das durch äußere Einflüsse angeregt wird. Unter anderem durch die seitliche Wackelei des Fahrers (Wiegetritt als Worst-Case-Beispiel – die sicherste Methode, mit Hilfe von Gepäck dessen Träger und den Rahmen in kurzer Zeit kaputtzukriegen, was ich in meiner Jugendzeit mit Dreigangrädern im Gebirge mehrfach unter Beweis gestellt habe), aber auch durch Eigenresonanzphänomene (»Rahmenflattern« bergab) – und durch die Erschütterungen auf Bodenebenheiten, aber eben und und nicht nur oder vorwiegend.

Wenn man die Masse als unveränderbar annimmt (Gepäckträger sollen schließlich Gepäck transportieren), kann man nur ihre Lage optimieren. Klar, der Gepäckschwerpunkt sollte möglichst nah an den Befestigungspunkten an Rahmen bzw. Gabel liegen. So ist schweres Gepäck in Packtaschen seitlich am Hinterträger viel besser (weniger wackelig und für den Träger gesünder) zu befördern als oben drauf.

Dabei spielt die Elastizität des Trägers – bzw. deren Gegenteil, technisch korrekt als Steifigkeit bezeichnet – eine entscheidende Rolle, als die einzige Einflussgröße auf die Schwingerei, die konstruktiv in der Hand des Gepäckträgerherstellers liegt.

Schwingfreudige rechte Winkel

Die effektive Steifigkeit eines einfachen, (von vorne betrachtet) rechtwinklig gebauten Gepäckträgers hängt einerseits von der Biegesteifigkeit des verwendeten Strebenprofils ab (großer Streben-(z. B. Rohr-) Durchmesser = hohe Steifigkeit), andererseits aber auch stark vom Ort der Lasteinleitung und der geometrischen Anordnung der elastisch nachgiebigen Streben.

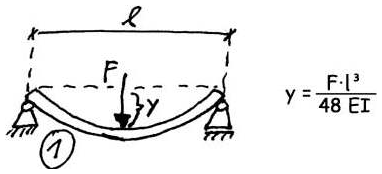

Beispiel: Ich biege eine Gepäckträgerstrebe der Länge l übers Knie, dem Fall 1 entsprechend – sodass die Strebe um einen Zentimeter elastisch nachgibt.

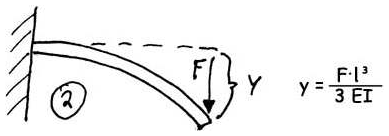

Nun schweiße ich ein Ende an einem Stahltürrahmen fest und drücke wieder mit dem Knie drauf, mit der gleichen Kraft, diesmal am äußeren Ende – entsprechend Fall 2, dem sogenannten Kragträger.

Die Gleichungen zeigen, dass die Strebe nun 16 (48 geteilt durch 3) mal so weit nachgibt, satte 16 Zentimeter. Dabei speichert die Strebe verglichen mit dem ersten Beispiel die 16-fache Federenergie.

Hintergepäckträger entsprechen eher dem ersten Fall. Natürlich sind deren Befestigungspunkte keine Gelenke, und sie liegen »über Eck« und nicht an gegenüberliegenden Enden. Und die Last in der Packtasche oder auf der Ladefläche ist keine Punktlast. Aber die Hauptmerkmale, die wesentlich bessere Abstützung an mehreren, weit auseinanderliegenden Punkten und, beim Einsatz von Packtaschen, die Lage der Last quasi dazwischen (statt am Ende eines überstehenden Hebels), ähneln Fall 1.

Das gilt auch für das Oberteil herkömmlicher Lowrider. Das Lowrider-Unterteil hingegen ist ein Kragträger, Fall 2: Die Gepäckmasse, über die Unterkante der Packtasche und die Haken an das Unterteil gekoppelt, bringen es mehr oder weniger heftig zum Schwingen, je nach Steifigkeit der damit belasteten Stützstrebe.

Die untere Abstützung von Kragträger-Lowridern wird also wesentlich stärker belastet als andere Gepäckträgerstreben.

Ein banal klingender Merksatz. Aber ich schreibe ihn mal hin, weil – siehe Stefans Artikel – die schnöde Bruchpraxis und die früher und heute gängigen Konstruktionen zeigen, dass viele Hersteller das wohl noch nicht verstanden haben.

Starre, feste Dreiecke

Zu den Aufgaben des Gepäckträgerkonstrukteurs gehört die Maximierung der Seitensteifigkeit, um die Schwingneigung möglichst klein zu halten.

Die gängigste Methode, dieses Ziel anzustreben, sind große, biegesteife Rohrprofile. Wirklich elegant ist das nicht, weil auch sehr dicke Rohre elastisch nachgeben und schwingen (nur eben weniger). Bei einigen der aktuellen, z.T. sehr klobig wirkenden Designs denke ich, dass ihre Zeitfestigkeit nicht mal für eine ausgiebige Europareise mit meinem Komfort-Campinggepäck reichen würde.

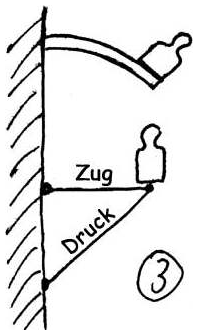

Die ideale Lösung ist uralt und simpel: Das Fachwerk. Im Unterschied zum Biegeträger ist es extrem steif, weil die Belastungen von Zug- und Druckstreben aufgenommen werden

Weil sie nur in Längsrichtung belastet und nicht gebogen werden, können sie dünn und leicht sein.

Nach dem ersten Ermüdungsbruch habe ich den mittlerweile historischen

ESGE-Lowrider aus CrMo-Rohr (SL 721) mit Fachwerkstreben aus Niro

ausgesteift. Seitdem wackelt das Gepäck weniger – und der Träger hält und

hält und …

Wenn ich mich auf dem industriellen Markt umsehe, sehe ich sehr viele

Biegeträger. Die besseren Hinterträger haben immerhin meist ein Paar

diagonaler Versteifungsstreben. Bei Lowridern aber, wo das Fachwerk wegen

der Bruchfestigkeit des unten überstehenden Bereichs und der Wackelei der

Lenkung (Flattergefahr) viel wichtiger ist, Fehlanzeige weit und breit.

Besser selbst bauen?

Hoffentlich wird das mal von einem Gepäckträgerhersteller gelesen. Testen Sie doch mal das Prinzip Fachwerk! Es ist völlig gratis, ich nehme keine Lizenzgebühr.

Zum Autor

Rainer Mai

ist Fahrrad-Sachverständiger in Frankfurt am Main,

Maschinenbauingenieur, Alltags- und Reiseradler, Mitgründer und Betreuer

einer Selbsthilfewerkstatt, Mitinitiator der »AG Verflixtes

Schutzblech«.

Rainer Mai

ist Fahrrad-Sachverständiger in Frankfurt am Main,

Maschinenbauingenieur, Alltags- und Reiseradler, Mitgründer und Betreuer

einer Selbsthilfewerkstatt, Mitinitiator der »AG Verflixtes

Schutzblech«.